Dengan daya tarikan yang tinggi dalam pelbagai produk perindustrian, tembaga dilihat sebagai bahan yang sangat serba boleh.

Kerajang kuprum dihasilkan melalui proses pembuatan yang sangat spesifik dalam kilang kerajang yang merangkumi penggelek panas dan sejuk.

Selain aluminium, tembaga digunakan secara meluas dalam produk perindustrian sebagai bahan yang sangat versatil di kalangan bahan logam bukan ferus. Terutamanya dalam beberapa tahun kebelakangan ini, permintaan untuk kerajang tembaga telah melonjak untuk produk elektronik termasuk telefon bimbit, kamera digital dan peranti IT.

Fabrikasi kerajang

Kerajang kuprum nipis dihasilkan sama ada melalui elektrodeposisi atau penggelek. Untuk elektrodeposisi, kuprum gred tinggi perlu dilarutkan dalam asid untuk menghasilkan elektrolit kuprum. Larutan elektrolit ini dipam ke dalam dram berputar separa tenggelam yang bercas elektrik. Pada dram ini, filem kuprum nipis dielektrodeposisi. Proses ini juga dikenali sebagai penyaduran.

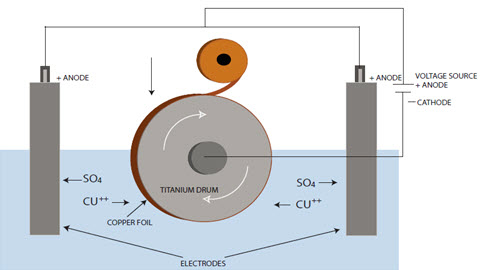

Dalam proses pembuatan kuprum yang dielektrodeposisi, kerajang kuprum dimendapkan pada dram berputar titanium daripada larutan kuprum di mana ia disambungkan kepada sumber voltan DC. Katod dilekatkan pada dram dan anod direndam dalam larutan elektrolit kuprum. Apabila medan elektrik dikenakan, kuprum dimendapkan pada dram semasa ia berputar pada kadar yang sangat perlahan. Permukaan kuprum di bahagian dram licin manakala bahagian yang bertentangan kasar. Semakin perlahan kelajuan dram, semakin tebal kuprum dan sebaliknya. Kuprum tertarik dan terkumpul pada permukaan katod dram titanium. Bahagian matte dan dram kerajang kuprum melalui kitaran rawatan yang berbeza supaya kuprum sesuai untuk fabrikasi PCB. Rawatan ini meningkatkan lekatan antara lapisan antara kuprum dan dielektrik semasa proses laminasi bersalut kuprum. Satu lagi kelebihan rawatan ini adalah bertindak sebagai agen anti-calar dengan memperlahankan pengoksidaan kuprum.

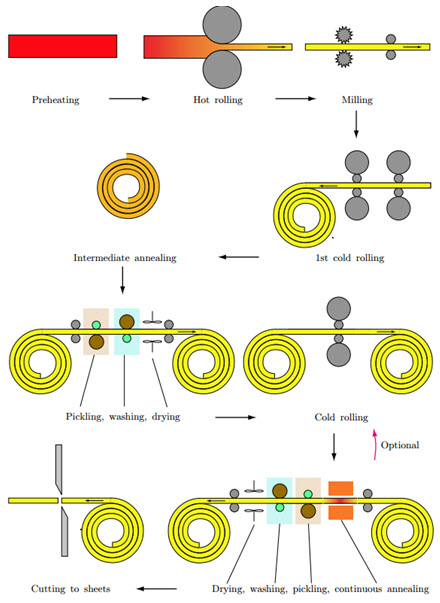

Rajah 1:Proses Pembuatan Kuprum Terelektrodeposisi Rajah 2 menggambarkan proses pembuatan produk kuprum yang digulung. Peralatan penggelek secara kasarnya dibahagikan kepada tiga jenis; iaitu, kilang penggelek panas, kilang penggelek sejuk dan kilang kerajang.

Gegelung kerajang nipis dibentuk dan menjalani rawatan kimia dan mekanikal seterusnya sehingga ia terbentuk kepada bentuk akhir. Gambaran keseluruhan skematik proses penggelekkan kerajang kuprum diberikan dalam Rajah 2. Sekeping blok kuprum tuang (dimensi anggaran: 5mx1mx130mm) dipanaskan sehingga 750°C. Kemudian, ia digolek panas secara berbalik dalam beberapa langkah sehingga 1/10 daripada ketebalan asalnya. Sebelum penggelek sejuk pertama, kerak yang berasal daripada rawatan haba disingkirkan melalui pengisaran. Dalam proses penggelek sejuk, ketebalan dikurangkan kepada kira-kira 4 mm dan kepingan dibentuk menjadi gegelung. Proses ini dikawal sedemikian rupa sehingga bahan hanya menjadi lebih panjang dan tidak berubah lebarnya. Memandangkan kepingan tidak dapat dibentuk lagi dalam keadaan ini (bahan telah dikeraskan secara meluas), ia menjalani rawatan haba dan dipanaskan hingga kira-kira 550°C.

Masa siaran: 13 Ogos 2021